În peisajul modern al producției, precizia și durabilitatea sunt pilonii gemeni ai succesului. In...

Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Categorii de știri

PRODUS

POSTĂRI RECENTE

-

Tot ce trebuie să știți despre desenarea adâncă de înaltă precizie: Ghidul dvs. suprem

Jan 08,2026 -

Chiuvetele RV din oțel inoxidabil sunt ușor de curățat?

Jan 01,2026 -

De ce sunt bolurile de băut pentru animale din metal cea mai bună alegere pentru apa de băut sigură pentru animale de companie?

Dec 23,2025 -

Ce să faci dacă apar bavuri pe piesele metalice de ștanțare? Cum să le eviți?

Dec 09,2025 -

Ce sunt piesele metalice de îndoit și desenat?

Dec 02,2025

Ce procese personalizate de fabricare a tablei din oțel inoxidabil asigură rezistența și rezistența la coroziune?

Tablă personalizată din oțel inoxidabil este utilizat pe scară largă în industrii precum dispozitivele medicale, procesarea alimentelor și inginerie marină, unde atât rezistența la coroziune (pentru a rezista la medii dure) cât și rezistența (pentru a suporta sarcinile structurale) nu sunt negociabile. Cu toate acestea, nu toate procesele de fabricație păstrează aceste două proprietăți de bază în mod egal; unele pot slăbi metalul sau pot crea vulnerabilități la rugină. Pentru a ne asigura că produsul final îndeplinește cerințele de performanță, este esențial să alegeți procese care sporesc, mai degrabă decât să compromită, rezistența la coroziune și rezistența. Să defalcăm pașii cheie de fabricație care realizează acest echilibru.

Ce procese de pretratare a materialelor pun bazele rezistenței și rezistenței la coroziune?

Înainte de tăiere sau formare, pre-tratarea foilor de oțel inoxidabil îndepărtează contaminanții și stabilizează suprafața metalului - aceasta este prima linie de apărare împotriva coroziunii și asigură că materialul își păstrează rezistența inerentă.

În primul rând, degresarea chimică și decaparea sunt esențiale. Procesele de fabricație lasă adesea uleiuri, lubrifianți sau particule de fier pe suprafața din oțel inoxidabil. Acești contaminanți pot declanșa coroziunea localizată (de exemplu, pitting) și pot slăbi stratul de suprafață al metalului. Degresarea utilizează soluții alcaline sau pe bază de solvenți pentru a dizolva uleiurile, în timp ce decaparea (de obicei cu acid azotic sau un amestec de acid azotic-fluorhidric) îndepărtează rugina, depunerile de calcar sau de fier. Pentru aplicațiile sensibile la coroziune (cum ar fi echipamentele de prelucrare a alimentelor), decaparea este urmată de pasivare - un proces care creează un strat subțire și uniform de oxid de crom pe suprafață. Acest strat acționează ca o barieră pentru umiditate și substanțe chimice, sporind rezistența la coroziune fără a reduce rezistența la tracțiune a metalului (oțelul inoxidabil își păstrează 95% din rezistența inițială după pasivarea corespunzătoare).

În al doilea rând, recoacerea de detensionare previne pierderea rezistenței în foile groase. Foile de oțel inoxidabil cu grosimea mai mare de 3 mm pot dezvolta tensiuni interne în timpul rulării sau depozitării, ceea ce poate duce la crăpare în timpul formării sau la coroziune în medii cu umiditate ridicată. Recoacere de eliberare a tensiunii încălzește foaia la 800–900°C (în funcție de aliaj) și o menține timp de 1–2 ore înainte de a se răci lent. Acest proces relaxează tensiunile interne, menținând forța de curgere a metalului (critică pentru componentele portante), asigurând în același timp că suprafața rămâne uniformă pentru procesele ulterioare (de exemplu, sudare sau lustruire).

În al treilea rând, verificarea curățării suprafeței asigură eficacitatea pretratării. După pretratare, foile trebuie supuse inspecțiilor vizuale (pentru reziduuri) și teste chimice (de exemplu, testarea feroxil pentru a detecta fierul liber). Chiar și urmele minuscule de fier pot provoca „pătarea de rugină” mai târziu – așa că curățarea temeinică nu este negociabilă pentru rezistența la coroziune pe termen lung.

Ce procese de tăiere mențin rezistența la coroziune și integritatea structurală a oțelului inoxidabil?

Tăierea oțelului inoxidabil la dimensiune trebuie să evite crearea de zone afectate de căldură (HAZ) sau bavuri de suprafață - ambele pot slăbi metalul și pot crește riscul de coroziune.

În primul rând, tăierea cu laser este ideală pentru precizie și conservarea proprietăților. Dispozitivele de tăiere cu laser cu fibre folosesc fascicule de înaltă energie pentru a se topi prin oțel inoxidabil, cu un transfer minim de căldură către materialul din jur. Acest lucru are ca rezultat HAZ înguste (de obicei ≤0,1 mm pentru foile subțiri) care nu modifică compoziția chimică a metalului sau rezistența la tracțiune. Spre deosebire de tăierea cu plasmă (care poate lăsa o margine aspră, bogată în oxizi), tăierea cu laser produce o margine netedă, fără bavuri, care necesită puțină post-procesare - reducând șansa de apariție a crăpăturilor care cauzează coroziune. Pentru foile groase (3–10 mm), tăierea cu laser cu gaz asistator de azot îmbunătățește și mai mult rezistența la coroziune: azotul previne oxidarea în timpul tăierii, lăsând o suprafață curată, fără oxizi, care este gata pentru sudare sau îndoire.

În al doilea rând, tăierea cu jet de apă este potrivită pentru aliajele sensibile la coroziune (cum ar fi 316L). Tăierea cu jet de apă folosește un curent de apă de înaltă presiune amestecat cu particule abrazive (de exemplu, granat) pentru a tăia oțelul inoxidabil - nu este implicată căldură, deci nu există HAZ sau oxidare la suprafață. Acest proces păstrează toată rezistența metalului (fără slăbire indusă de căldură) și lasă o margine netedă care rezistă la sâmburi. Este deosebit de util pentru componentele dispozitivelor medicale sau echipamentele de calitate alimentară, unde chiar și defecte minore ale suprafeței pot adăposti bacterii sau substanțe chimice.

În al treilea rând, forfecarea (pentru foi subțiri) necesită o întreținere adecvată a sculei. Pentru foile mai subțiri de 2 mm, forfecarea mecanică este rentabilă, dar lamele tocite pot crea bavuri sau pot deforma marginea. Bavurile captează umezeala și contaminanții, ducând la coroziune, în timp ce deformarea slăbește rezistența marginii foii. Pentru a evita acest lucru, uneltele de forfecare ar trebui să fie ascuțite la fiecare 500-1000 de tăieturi, iar distanța de forfecare (distanța dintre lamele superioare și inferioare) trebuie setată la 5-10% din grosimea foii. Acest lucru asigură tăieturi curate, drepte, care mențin rezistența marginii metalului și rezistența la coroziune.

Ce procese de formare și îndoire previn pierderea rezistenței și vulnerabilitățile la coroziune?

Formarea (de exemplu, îndoire, ambutisare adâncă) forme otel inoxidabil în componente funcționale, dar tehnicile necorespunzătoare pot crea fisuri, subțiază metalul sau pot deteriora stratul de suprafață rezistent la coroziune.

În primul rând, frânarea de precizie a presei cu presiune controlată menține grosimea și rezistența. La îndoirea oțelului inoxidabil, presiunea excesivă poate subțire marginea exterioară a îndoirii (reducerea rezistenței) sau crăpa suprafața (creând puncte de intrare la coroziune). Presele franate moderne folosesc comenzi CNC pentru a aplica o presiune constantă (ajustată pentru grosimea foii și aliaj) și prezintă scule cu margini rotunjite (pentru a evita îndoirile ascuțite care provoacă fisuri). De exemplu, îndoirea unei foi de oțel inoxidabil 304 cu grosimea de 1 mm necesită o forță de presare de 5–8 tone (în funcție de unghiul de îndoire) și o rază a sculei de ≥1 mm - acest lucru asigură că îndoirea reține 90% din grosimea originală a foii și stratul de oxid de suprafață rămâne intact.

În al doilea rând, ambutisarea adâncă cu selecția lubrifiantului protejează rezistența la coroziune. Embutarea adâncă (folosită pentru a face componente precum rezervoare sau boluri) întinde oțelul inoxidabil în forme 3D. Fără o lubrifiere adecvată, metalul se poate zgâria pe matriță, dăunând stratului de oxid de crom și expunând metalul de bază la coroziune. Lubrifianții de calitate alimentară sau de calitate medicală (de exemplu, lubrifianți pe bază de ulei mineral sau sintetici) creează o barieră între foaie și matriță, prevenind zgârieturile, permițând în același timp o formare lină. După tragere, lubrifianții sunt complet îndepărtați prin degresare (pentru a evita contaminarea), asigurând că suprafața finală rămâne rezistentă la coroziune.

În al treilea rând, inspecția post-formare pentru defecte detectează probleme devreme. După formare, componentele trebuie verificate pentru fisuri (prin testarea colorantului penetrant) și variații de grosime (prin calibre ultrasonice). Fisurile de până la 0,01 mm pot duce la coroziune rapidă, în timp ce reducerile de grosime de peste 10% (de exemplu, o foaie de 2 mm subțietă la 1,7 mm) reduc capacitatea portantă. Detectarea timpurie a acestor defecte permite reparații (de exemplu, șlefuirea fisurilor mici) înainte ca componenta să treacă la asamblarea finală.

Ce procese de sudare asigură îmbinări puternice, rezistente la coroziune?

Sudarea este esențială pentru asamblarea componentelor din tablă, dar este și o etapă cu risc ridicat: sudurile slabe pot crea puncte slabe (defectarea sub sarcină) sau crăpături (captarea umidității și cauzarea coroziunii).

În primul rând, sudarea cu arc de tungsten cu gaz (GTAW, sau sudarea TIG) este preferată pentru aplicațiile sensibile la coroziune. GTAW folosește un electrod de tungsten neconsumabil și un gaz inert (argon sau amestec de argon-heliu) pentru a proteja bazinul de sudură de oxigen și azot. Acest lucru produce suduri curate, precise, cu HAZ minime - critice pentru menținerea rezistenței la coroziune (fără formare de oxizi în sudură) și a rezistenței (rezistența la tracțiune a sudurii se potrivește cu 80-90% din metalul de bază). Pentru echipamentele medicale sau de calitate alimentară, GTAW este adesea folosit cu „back purging” (gaz argon pe partea din spate a sudurii) pentru a preveni oxidarea pe suprafața interioară a țevilor sau rezervoarelor - eliminând petele de coroziune ascunse.

În al doilea rând, sudarea cu laser în impuls asigură rezistență în foile subțiri. Pentru foile mai subțiri de 1 mm (de exemplu, carcasele dispozitivelor medicale), sudarea cu laser cu impulsuri oferă impulsuri scurte, de înaltă energie, care topesc metalul fără a crea HAZ mari. Cordonul de sudură este îngust (≤0,5 mm) și uniform, fără goluri sau porozitate - acest lucru previne coroziunea și asigură că sudura poate rezista la solicitări repetate (de exemplu, vibrații în echipamentele de diagnosticare). Spre deosebire de sudarea tradițională cu arc, sudarea cu laser cu impulsuri nu necesită metal de umplutură (care poate introduce impurități), astfel încât sudura păstrează aceeași rezistență la coroziune ca metalul de bază.

În al treilea rând, curățarea și pasivarea post-sudare repară stratul de coroziune. Sudarea poate deteriora stratul de oxid de crom din apropierea sudurii, creând o zonă „sensibilizată” în care este probabilă coroziune. Curățarea post-sudare folosește perii de sârmă (nemetalice, pentru a evita contaminarea cu fier) pentru a îndepărta stropii de sudură, urmată de decapare și pasivare (ca și în cazul pretratării). Acest lucru restabilește stratul de oxid de crom, asigurându-se că zona de sudură este la fel de rezistentă la coroziune ca și restul componentei. Pentru componentele structurale (de exemplu, suporturi marine), reducerea tensiunilor post-sudare (încălzire la 600–700°C) întărește și mai mult sudura prin reducerea tensiunilor reziduale.

Ce procese de finisare a suprafețelor sporesc atât rezistența la coroziune, cât și rezistența?

Finisajele suprafețelor nu îmbunătățesc doar estetica, ci adaugă un strat protector care mărește rezistența la coroziune și poate chiar îmbunătăți rezistența suprafeței (de exemplu, rezistența la zgârieturi).

În primul rând, electrolustruirea este o alegere de top pentru mediile predispuse la coroziune. Electrolustruirea folosește un curent electric pentru a dizolva un strat subțire (5–10μm) de oțel inoxidabil de la suprafață, creând un finisaj neted, asemănător oglinzii. Acest proces reduce rugozitatea suprafeței (valoarea Ra scade la ≤0,2μm) și elimină micro-fisurile sau crăpăturile care captează contaminanții. De exemplu, oțelul inoxidabil electrolustruit din echipamentele farmaceutice rezistă creșterii bacteriene și coroziunii chimice, în timp ce suprafața netedă crește și rezistența la uzură (prelungind durata de viață a componentei). Spre deosebire de lustruirea mecanică (care poate lăsa micro-zgârieturi), electrolustruirea nu slăbește metalul - rezistența la tracțiune rămâne neschimbată.

În al doilea rând, acoperirea cu pulbere (pentru aplicații non-alimentare/medicale) adaugă o barieră durabilă. Acoperirea cu pulbere aplică o pulbere polimerică uscată pe suprafața din oțel inoxidabil, care este apoi întărită la 180–200°C pentru a forma un strat dur și uniform. Acest strat (50–100μm grosime) protejează împotriva radiațiilor UV, a apei sărate și a substanțelor chimice industriale - ideal pentru componentele în aer liber sau marine. Când este aplicată corect, acoperirea cu pulbere nu reduce rezistența metalului (oțelul inoxidabil de bază suportă încă sarcini structurale) și poate fi personalizat pentru rezistența la impact (de exemplu, pulberi de înaltă tenacitate pentru mașini grele).

În al treilea rând, periajul (pentru nevoi decorative și funcționale) echilibrează rezistența la coroziune și aderența. Periajul folosește curele abrazive pentru a crea un finisaj liniar, mat. Deși nu netezește suprafața la fel de mult ca electropoluirea (valoarea Ra ≈0,8–1,6μm), îndepărtează contaminanții de suprafață și creează o textură uniformă care rezistă la amprentarea (utilă pentru aparatele de consum). De asemenea, periajul întărește ușor suprafața prin întărirea prin întărire a stratului superior - acest lucru crește rezistența la zgârieturi fără a compromite flexibilitatea metalului (important pentru componentele care trebuie să se îndoaie ușor sub sarcină).

Pentru fabricarea personalizată a tablei din oțel inoxidabil, asigurarea rezistenței și rezistenței la coroziune nu înseamnă doar alegerea aliajului potrivit, ci este vorba despre selectarea proceselor care protejează proprietățile inerente ale metalului la fiecare pas. De la pretratare până la finisarea suprafeței, fiecare proces trebuie adaptat la aplicație: dispozitivele medicale pot necesita sudare TIG și electrolustruire, în timp ce componentele marine au nevoie de acoperire cu pulbere și recoacere de detensionare. Prin prioritizarea acestor procese, producătorii pot crea produse care rezista la medii dure, suportă sarcini structurale și au o durată de viață lungă. În industriile în care eșecul este costisitor (de exemplu, medical sau aerospațial), aceste procese nu sunt doar cele mai bune practici, ci sunt esențiale pentru siguranță și fiabilitate.

Când selectați metal Prts, cum să potriviți rapid proprietățile mecanice cu scenariile reale de aplicare?

Picioare pentru paleți: plastic sau metal? Cum se potrivește capacitatea de încărcare a paleților pentru a evita deteriorarea?

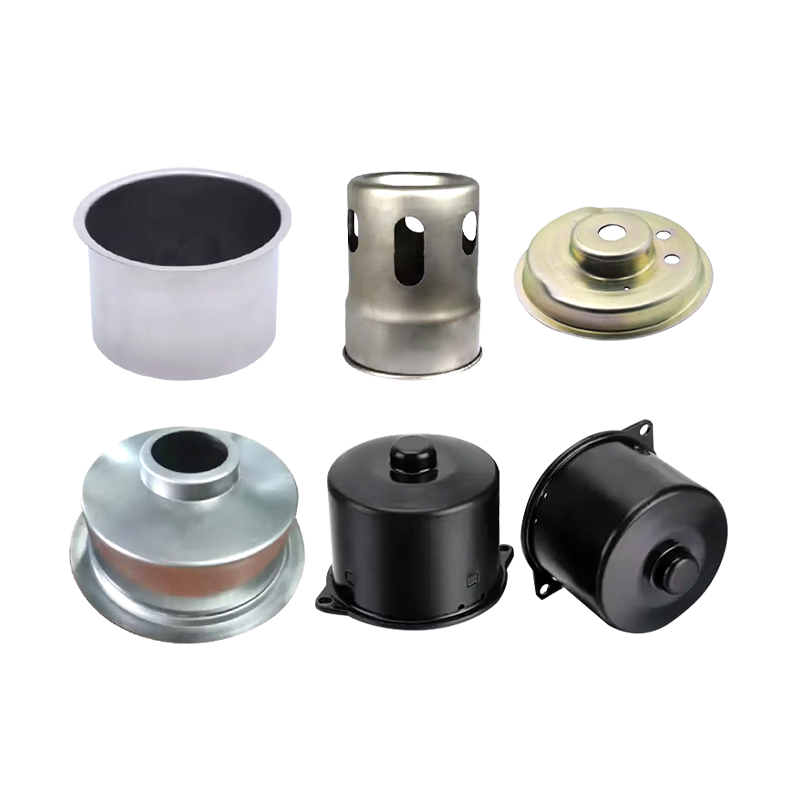

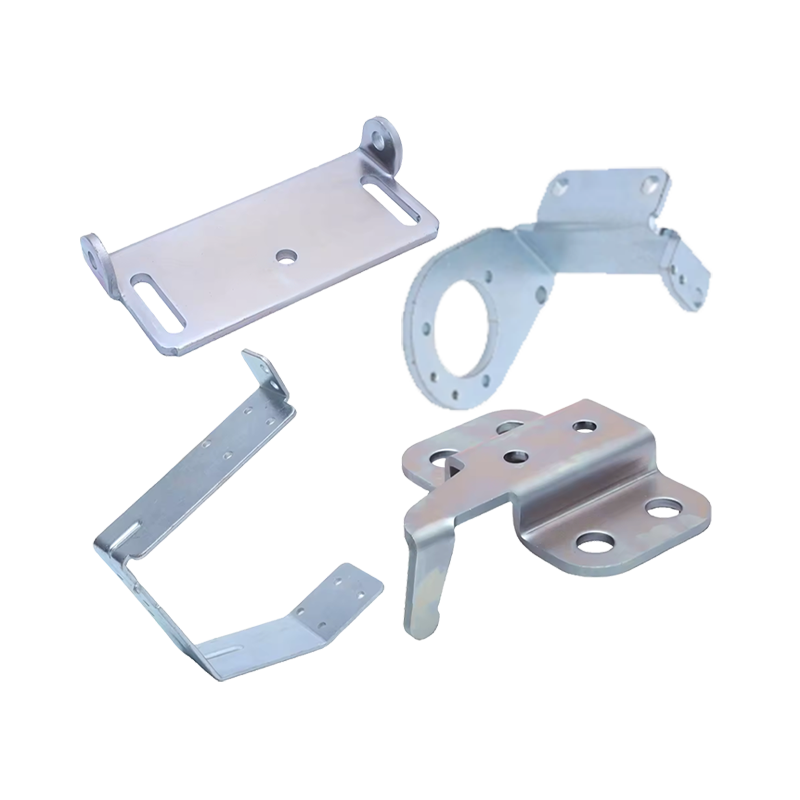

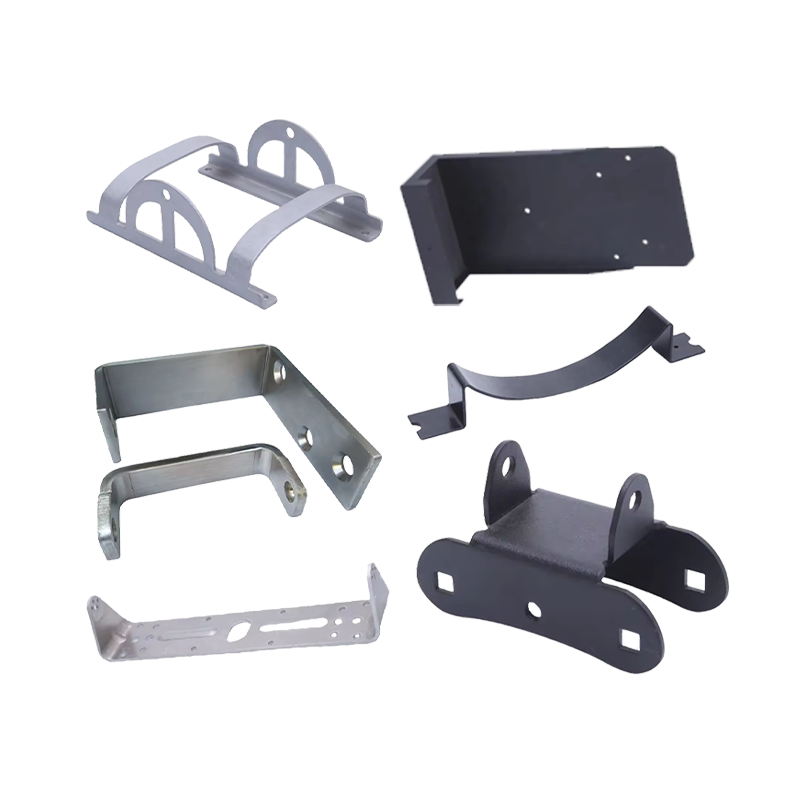

produse conexe

Indiferent dacă doriți să deveniți partenerul nostru sau aveți nevoie de îndrumarea noastră profesională sau de asistență în alegerea produselor și soluționarea problemelor, experții noștri sunt întotdeauna gata să vă ajute în termen de 12 ore la nivel global.

contactaţi-nePhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unitatea 2, Clădirea 19, Parcul Zhichuangzhizao, Zona Industrială Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, China

Pentru pasionații de RV, spațiul din bucătărie este limitat, iar materialul și ușurința de curăța...

Odată cu creșterea gradului de conștientizare a îngrijirii animalelor de companie, proprietarii d...