În peisajul modern al producției, precizia și durabilitatea sunt pilonii gemeni ai succesului. In...

Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Categorii de știri

PRODUS

POSTĂRI RECENTE

-

Tot ce trebuie să știți despre desenarea adâncă de înaltă precizie: Ghidul dvs. suprem

Jan 08,2026 -

Chiuvetele RV din oțel inoxidabil sunt ușor de curățat?

Jan 01,2026 -

De ce sunt bolurile de băut pentru animale din metal cea mai bună alegere pentru apa de băut sigură pentru animale de companie?

Dec 23,2025 -

Ce să faci dacă apar bavuri pe piesele metalice de ștanțare? Cum să le eviți?

Dec 09,2025 -

Ce sunt piesele metalice de îndoit și desenat?

Dec 02,2025

O analiză completă a tehnologiei de procesare a pieselor de îndoire a metalelor: de la îndoirea tradițională la formarea de precizie

1. Îndoire metalică Tehnologia de procesare și clasificare

Tehnologia de procesare a pieselor de îndoire a metalelor constituie unul dintre cele mai mari și mai complexe sisteme de proces în fabricația modernă. Poate fi clasificat în diferite moduri și poate fi împărțit în funcție de dimensiuni multiple, cum ar fi temperatura de deformare, metoda de aplicare a forței, tipul de instrumente, etc. Înțelegerea structurii și conotației acestui sistem tehnic este baza pentru stăpânirea esenței fabricării de îndoire a metalelor și a condiției prealabile pentru alegerea celei mai bune căi de proces.

Clasificarea dimensiunii temperaturii împarte procesul de îndoire a metalelor în trei categorii: îndoirea la rece, îndoirea caldă și îndoirea la cald. Procesul de îndoire la rece este realizat la temperatura camerei și este potrivit pentru majoritatea materialelor metalice cu o ductilitate bună, cum ar fi oțel cu conținut scăzut de carbon, aluminiu, cupru și aliajele sale. Are avantajele consumului scăzut de energie, eficienței ridicate și o calitate bună a suprafeței, dar se confruntă cu problema controlului arcback. Îndoirea caldă (200-600 ℃) se adresează în principal materialelor cu o formabilitate slabă la temperatura camerei, cum ar fi oțel de înaltă rezistență și aliaje de magneziu. Reduce rezistența la randament și sarcina de formare prin creșterea corespunzătoare a temperaturii, în timp ce suprimă arcul. Îndoirea la cald (> 700 ℃) este utilizată pentru îndoirea și formarea metalelor dificil de deformat, cum ar fi aliaje de titan, tungsten și molibden sau părți structurale mari, cum ar fi procesarea la îndoire la cald a coastelor de nave. Avantajul său este că rezistența de deformare este extrem de mică, dar se confruntă cu probleme de calitate, cum ar fi oxidarea și îngroșarea cerealelor. Selecția temperaturii trebuie să echilibreze proprietățile materiale, precizia părților și economia de producție.

Clasificarea metodelor de aplicare a forței dezvăluie natura mecanică a diferitelor procese. Îndoirea gratuită este cea mai de bază formă. Doar momentul de îndoire este aplicat pe placă sau profil prin matriță. Starea de stres în zona de deformare este relativ simplă, dar controlul preciziei este dificil. Corecția de îndoire adaugă un proces de finisare pe baza îndoielii libere și controlează forma finală prin constrângerea precisă a matriței. Aplicațiile tipice includ procesarea de îndoire a balamalelor pentru ușile mașinii. Îndoirea în trei puncte folosește două fulcruri fixe și un pumn activ intermediar pentru a obține o deformare precisă. Este utilizat pe scară largă în testarea performanței materialelor și producția de piese de precizie cu lot mic. Conducerea continuă acoperă procese, cum ar fi îndoirea rolelor și formarea rulourilor. Forme complexe în secțiune transversală sunt obținute prin mai multe deformări progresive. Ocupează o poziție dominantă în fabricarea unor piese de dimensiuni lungi, cum ar fi clădirea chilei de perete a perdelelor și șinele de diapozitive auto. Înclinarea rotirii combină mișcarea de rotație și alimentarea axială și este deosebit de potrivită pentru formarea pieselor aximetrice, cum ar fi fabricarea capetelor de rezervor de combustibil.

Clasificarea sistemelor de instrumente reflectă nivelul de dezvoltare al echipamentelor de proces. Mașinile tradiționale de îndoire se bazează pe cooperarea simplă a matrițelor superioare și inferioare. Costul matriței este scăzut, dar flexibilitatea este slabă, ceea ce este potrivit pentru producția standardizată la scară largă. Centrul de îndoire CNC este echipat cu un sistem de servo hidraulic sau electric, care controlează mișcarea glisorului și poziționarea gabaritului din spate multi-axe prin programul CNC pentru a obține o schimbare rapidă a pieselor complexe. Tehnologiile de formare fără die, cum ar fi îndoirea asistată de laser și formarea electromagnetică, obțin deformare prin câmpuri energetice, mai degrabă decât mucegaiuri fizice, care prezintă avantaje unice în dezvoltarea prototipului și producția de loturi mici.

Dezvoltarea sistemului tehnologic de îndoire a metalelor arată o tendință clară a integrării procesului. Diverse procese tradiționale cu granițe clare se pătrund reciproc pentru a forma o soluție de procesare compozită. De exemplu, îndoirea asistată de laser combină efectul local de înmuiere a tratamentului termic cu avantajul de precizie al îndoielii la rece; Formarea hidraulică și tehnologia internă de îndoire de înaltă presiune estompează limita dintre îndoire și întindere pentru a obține o distribuție mai uniformă a tulpinilor. Această fuziune a promovat dezvoltarea continuă a tehnologiei de îndoire a metalelor către o precizie mai mare, forme mai complexe și performanțe mai bune și a extins continuu limitele posibile ale proiectării ingineriei.

2. Tehnologia de formare a preciziei: ruperea prin limitările tehnologiei tradiționale

Tehnologia de formare a preciziei reprezintă cea mai mare dezvoltare de ultimă oră în domeniul procesării de îndoire a metalelor. Prin metode inovatoare de transfer de energie, strategii de control precise și integrare interdisciplinară a proceselor, aceasta se rupe prin limitările inerente ale îndoitării tradiționale în ceea ce privește complexitatea geometrică, precizia dimensională și adaptabilitatea materială. Aceste procese avansate nu numai că îndeplinesc cerințele stricte pentru calitatea pieselor în câmpuri de înaltă calitate, cum ar fi electronica aerospațială și de precizie, dar, de asemenea, deschid noi modalități de proiectare ușoară și funcțională a pieselor structurale metalice.

Tehnologia de îndoire electrică servo a rescris standardele procesului pentru îndoirea de precizie cu performanța sa dinamică excelentă. În comparație cu sistemele hidraulice tradiționale, structura servo -motoarelor care conduc direct șuruburile cu bilă elimină compresibilitatea și histereza uleiului hidraulic și obține o precizie de control fără precedent (± 0,005 mm). Tehnologia tridimensională de îndoire liberă rupe limitarea deformării planului de îndoire tradițională și realizează formarea continuă a curbelor complexe în spațiu.

Tehnologia de formare electromagnetică (EMF) folosește forța Lorentz generată de câmpuri magnetice puternice tranzitorii (10-50t) pentru a obține deformarea de mare viteză a metalelor, care este un proces tipic de formare fără die. Această caracteristică de formare cu energie ridicată aduce avantaje unice: efectul inerțial îmbunătățește fluiditatea materialului, iar raza limită de îndoire a aliajului de aluminiu este redusă de la 3T la temperatura camerei la 0,5T (t este grosimea materialului); Starea adiabatică suprimă arcul, iar precizia unghiului este îmbunătățită de 5-8 ori; Nu este necesară o matriță fizică, care este potrivită pentru producția personalizată cu lot mic.

Tehnologia internă de îndoire de înaltă presiune (IHB) combină formarea hidraulică cu tehnologia de îndoire și obține îndoirea de înaltă precizie a conductelor prin coordonarea precisă a presiunii fluidului intern (50-400MPa) și a tracțiunii axiale. Tehnologia sa de bază este controlul coordonat de deplasare a presiunii: menținerea presiunii ridicate la exteriorul cotului pentru a suprima ridurile, reducând în același timp presiunea asupra interiorului cotului pentru a evita ruperea; Propulsia axială compensează extensia materialului, astfel încât abaterea grosimii peretelui este controlată în ± 5%. În comparație cu îndoirea tradițională a mandrelului, tehnologia internă de înaltă presiune poate reduce raza de îndoire cu 30% (la 1,5d, D este diametrul conductei), îmbunătăți calitatea suprafeței interioare cu 2-3 niveluri și nu sunt necesare lubrifiere și curățare ulterioară.

Procesul de îndoire compus rezolvă limitările unui singur proces prin sinergia mai multor forme de energie. În procesarea părților corpului din aliaj de aluminiu, acest proces reduce arcul de la 8 ° la 0,3 °, calitatea suprafeței RA <0,4 μm, iar dimensiunea bobului este cu 50% mai fină decât formarea tradițională la cald. O altă direcție inovatoare este îndoirea asistată cu ultrasunete, care suprapune vibrația de înaltă frecvență de 20 kHz (amplitudinea 10-30 μm) pe procesul de îndoire convențională, reduce stresul de flux cu 15-25% prin efectul de înmuiere a vibrațiilor și îmbunătățește fluiditatea materială, care este deosebit de adecvat pentru metalurile de încorporare precisă și alelele de borduri de pachete.

Descoperirea tehnologiei de formare a preciziei nu se reflectă numai în procesul în sine, ci și în înființarea unui sistem de asigurare a calității procesului complet. Combinația de măsurare laser online, detectarea forței de forță, imagistica termică și alte metode de monitorizare cu tehnologie digitală twin realizează controlul de feedback în timp real al procesului de formare. Aceste progrese tehnologice au promovat în comun transformarea procesării de îndoire a metalelor de la experiență dependentă de experiență, bazată pe știință, punând o bază tehnologică pentru modernizarea inteligentă a industriei de producție.

De ce călătorii RV adoră chiuvetele din oțel inoxidabil?

Fântâna de băut automat din fontă: o soluție de băut durabilă concepută pentru bovine și cai

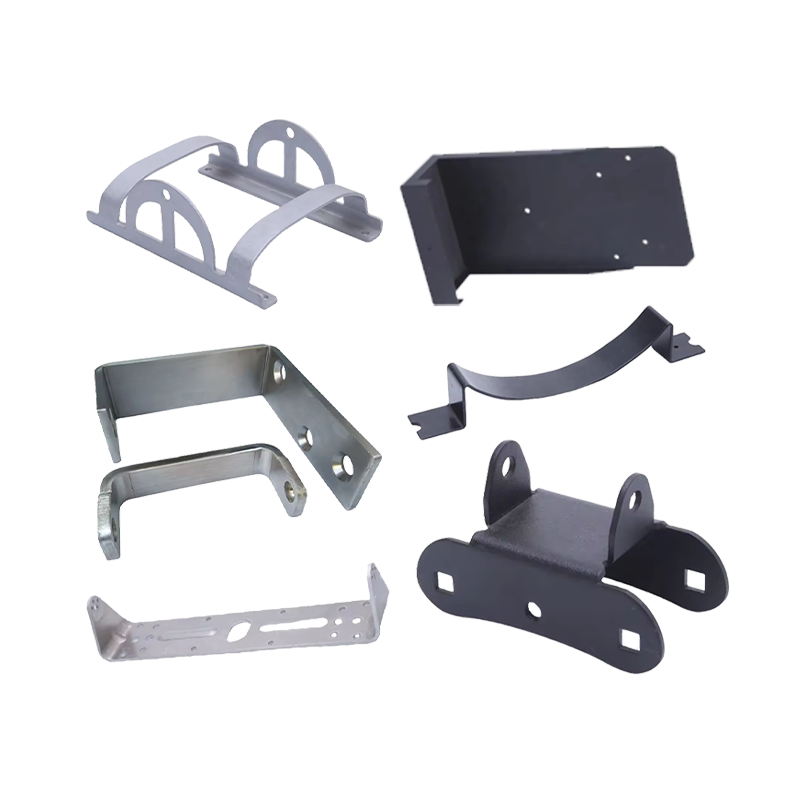

produse conexe

Indiferent dacă doriți să deveniți partenerul nostru sau aveți nevoie de îndrumarea noastră profesională sau de asistență în alegerea produselor și soluționarea problemelor, experții noștri sunt întotdeauna gata să vă ajute în termen de 12 ore la nivel global.

contactaţi-nePhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unitatea 2, Clădirea 19, Parcul Zhichuangzhizao, Zona Industrială Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, China

Pentru pasionații de RV, spațiul din bucătărie este limitat, iar materialul și ușurința de curăța...

Odată cu creșterea gradului de conștientizare a îngrijirii animalelor de companie, proprietarii d...